produzione

Dietro ad ogni più piccolo componente c’è un

mondo fatto di tanti anni di esperienza,

tecnologia, maestria e anche qualche segreto.

Come la materia

prende la forma

delle vostre esigenze

prende la forma

delle vostre esigenze

Dietro ad ogni più piccolo componente c’è un

mondo fatto di tanti anni di esperienza,

tecnologia, maestria e anche qualche segreto.

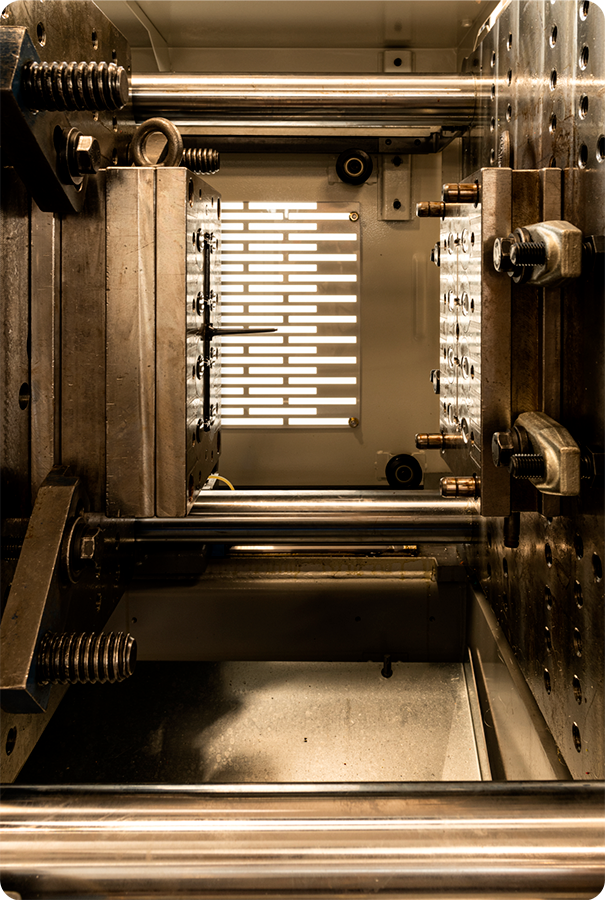

Modellazione

Come viene preparato lo stampo

In Mabel le idee prendono la forma desiderata in modo preciso, veloce ed efficiente. Sulla base del disegno, viene prima ricavato il modello in resina, da cui si ottiene il modello “maschio” in acciaio o in rame, a seconda della tecnica utilizzata (acciaio: coniatura; rame: elettroerosione) per dare forma alla matrice “femmina” in lamiera. A catalogo abbiamo già 150.000 matrici pronte all’uso, abbinabili alle 500 diverse tipologie di stampi del nostro vasto archivio. Questi processi richiedono grande competenza, e ciò fa la differenza per ottenere forme a regola d’arte. Inoltre, i tempi di prototipazione oggi vengono ridotti drasticamente grazie alla nostra stampante 3D.

materia

Le materie prime

Forma e materia, 60 anni di storia e innovazione. Oggi Mabel, attenta alla sostenibilità, è molto attiva nello sviluppare l’impiego delle bioplastiche: una ricerca che segue l’evoluzione di questi nuovi materiali naturali e ne studia l’utilizzo ottimale, in aggiunta ai materiali termoplastici comunemente utilizzati, come l’ABS e il metacrilato. L’ABS è la scelta per produrre borchie ed è uno dei pochi idonei per la galvanizzazione. Il metacrilato (comunemente definito anche acrilico) è ideale per la bigiotteria, poiché permette di ottenere finiture e colorazioni pressoché illimitate e viene perfezionato tramite la burattatura. Altri materiali che utilizziamo sono il nylon, il polistirolo e alcuni tipi di acetato per produrre accessori per capelli.Aria

La fase di deumidificazione

Prima di procedere alla fase di stampaggio dei materiali termoplastici, è necessario eliminare il possibile contenuto di acqua nei granuli di materia prima, perché la presenza di acqua produce fenomeni di degrado delle caratteristiche del pezzo prodotto. Per questo la materia prima viene inserita e mantenuta per qualche tempo in speciali forni che tolgono tutta l’umidità.

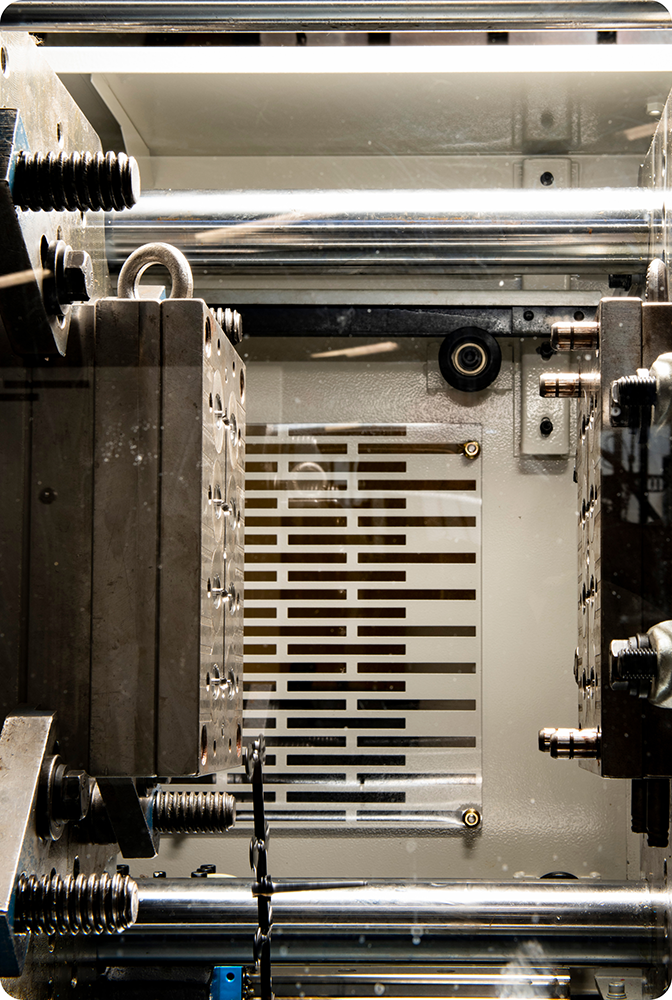

Fuoco

La fase dello stampaggio

Lo stampaggio a iniezione è il cuore della produzione: qui il materiale viene messo in macchina e fuso. Viene poi iniettato ad alta pressione nello stampo: dopo un primo raffreddamento, la forma ottenuta viene fatta cadere in acqua per l’ulteriore raffreddamento o direttamente sul nastro trasportatore.In questa fase sono decisive l’esperienza e la bravura dello stampatore, che deve conoscere i tanti piccoli trucchi del mestiere che fanno la differenza.

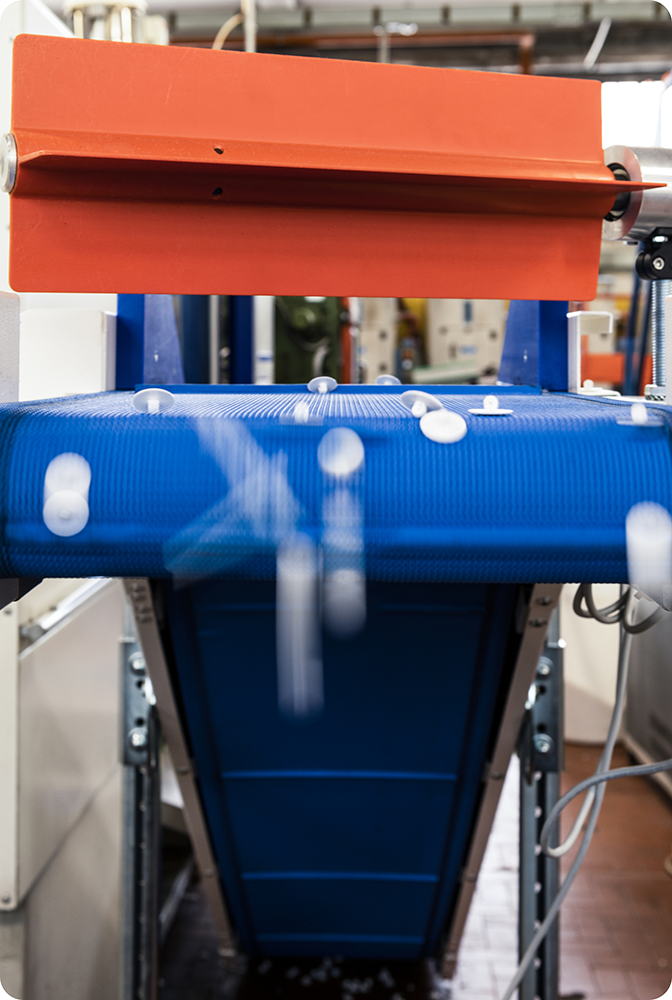

Acqua

Il raffreddamento

In funzione della tipologia, determinati articoli vengono fatti cadere in acqua per un’ulteriore fase di raffreddamento. Altrimenti proseguono direttamente sul nastro trasportatore il loro percorso verso le fasi successive.

Circolarità

Distacco e recupero delle materozze

A seconda del tipo di stampo, alcuni pezzi dopo lo stampaggio restano attaccati alla materozza, ossia lo scheletro dei canali che conducono il materiale fuso nelle forme. In questo caso vanno staccati manualmente. Tutte le materozze vengono raccolte per essere poi rimacinate e consentire il reimpiego, mescolato in diversa percentuale con il puro in base agli utilizzi, del materiale rigenerato così ottenuto, aspetto importante dal punto di vista ecologico.Luce

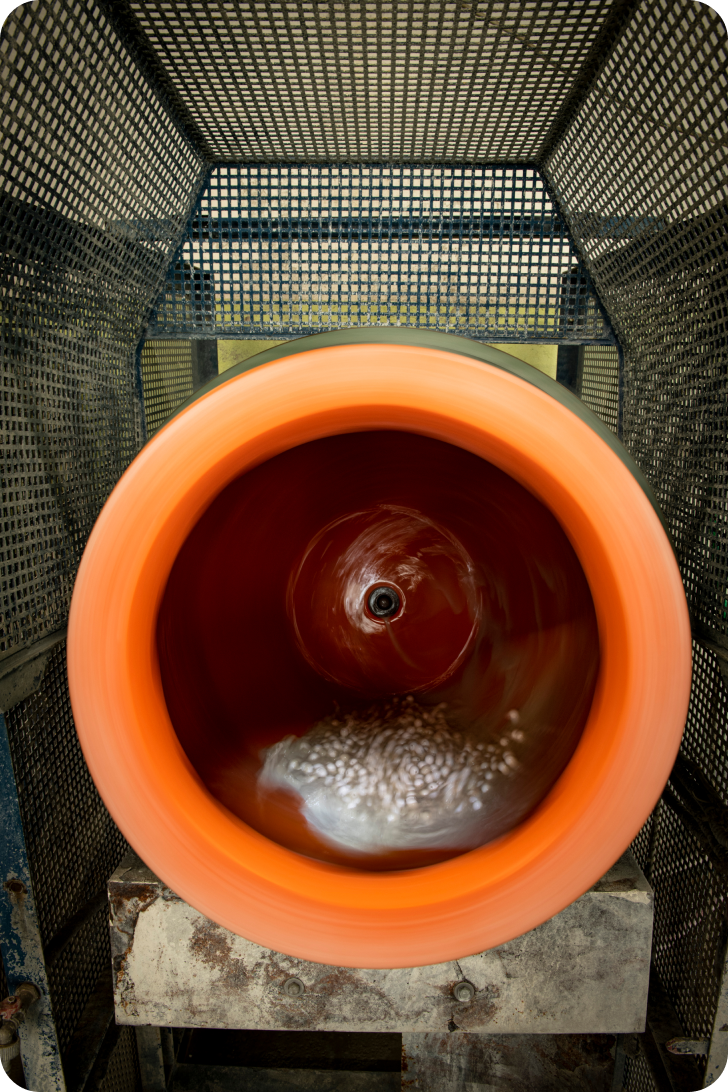

Burattatura ed altri effetti

Vi sono articoli, in particolare in acrilico per bigiotteria e calzatura, o le catene e catenine, che richiedono un elevato grado di rifinitura. Qui entrano in gioco le fasi di levigatura e burattatura, processi altamente artigianali. Levigatura: se non ancora perfetti, i pezzi vengono introdotti in buratti in metallo con acqua e pomice, che li leviga e toglie le varie imperfezioni. Poi i pezzi vengono trasferiti in buratti in legno contenenti speciali legnetti e una pasta in grado, insieme, di lucidarli ulteriormente. Seguono le fasi di lavaggio, asciugatura e setacciatura. Nel reparto burattatura Mabel custodisce gelosamente i suoi segreti.

Forma

Confezionamento e spedizione

I pezzi finiti vengono suddivisi per colore e sottoposti a un controllo qualità. Alcuni articoli necessitano di una fase ulteriore esternalizzata, presso il metallizzatore o lo spruzzatore: è il caso delle borchie o delle perle, che vengono appositamente trattate per ottenere le finiture desiderate. Gli articoli per bigiotteria vanno organizzati secondo la loro composizione come da scheda tecnica, e Mabel è a disposizione del cliente per l’eventuale servizio di assemblaggio.Ecco così che si passa alla fase finale di spedizione.