production

Derrière le moindre composant se cache tout un monde, fait de nombreuses années d’expérience, de technologie, de savoir-faire et même de quelques secrets.

Comment la matière

prend la forme

de vos besoins

prend la forme

de vos besoins

Derrière le moindre composant se cache tout un monde, fait de nombreuses années d’expérience, de technologie, de savoir-faire et même de quelques secrets.

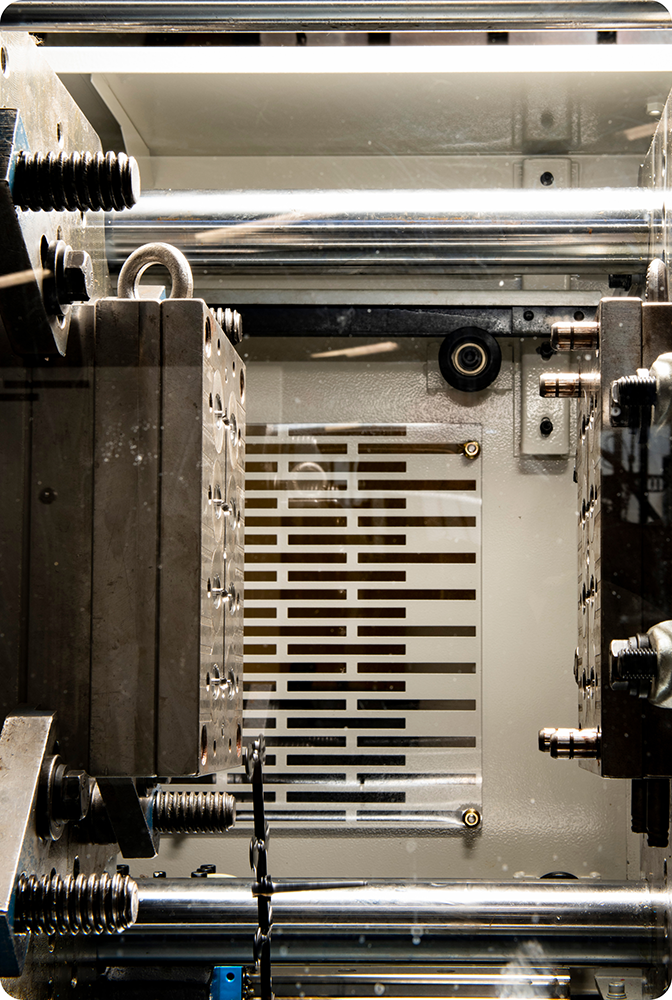

Modelage

Comment préparer le moule

Chez Mabel, les idées prennent la forme souhaitée avec précision, rapidité et efficacité. En se basant sur le dessin, on commence par réaliser le modèle en résine, à partir duquel on obtient le modèle « mâle », en acier ou en cuivre en fonction de la technique utilisée (acier : frappe ; cuivre : électroérosion), pour créer la matrice « femelle » en acier. Dans notre catalogue, nous comptons déjà 150 000 matrices prêtes à l’emploi, qui peuvent être combinées avec les 500 différents types de moules de notre vaste gamme. Ces processus requièrent une grande expertise, fondamentale pour obtenir des formes à la réalisation impeccable. De plus, les délais de prototypage sont aujourd’hui drastiquement réduits grâce à notre imprimante 3D.

Matériau

Les matières premières

Forme et matière, 60 ans d’histoire et d’innovation. Entreprise sensible à la durabilité, Mabel est aujourd’hui très active dans le développement de l’utilisation des bioplastiques : son département de recherche suit l’évolution de ces nouveaux matériaux naturels et étudie leur emploi optimal, comme il le fait pour les thermoplastiques d’usage courant tels que l’ABS et le méthacrylate. L’ABS est le choix approprié pour la production de clous et est l’un des rares matériaux adaptés à la galvanisation. Le méthacrylate (aussi couramment appelé « acrylique ») est idéal pour les bijoux fantaisie, car il permet d’obtenir des finitions et des couleurs presque illimitées et est ensuite perfectionné par le tonnelage. D’autres matériaux que nous utilisons sont le nylon, le polystyrène et certains types d’acétate pour produire les accessoires pour cheveux.Air

La phase de déshumidification

Avant de passer à la phase de moulage des matériaux thermoplastiques, il est nécessaire d’éliminer toute humidité éventuelle dans les granulés de matière première, car la présence d’eau entraîne une dégradation des caractéristiques de la pièce produite. Pour cette raison, la matière première est placée et laissée pendant un certain temps dans des fours spéciaux qui éliminent toute humidité.

Feu

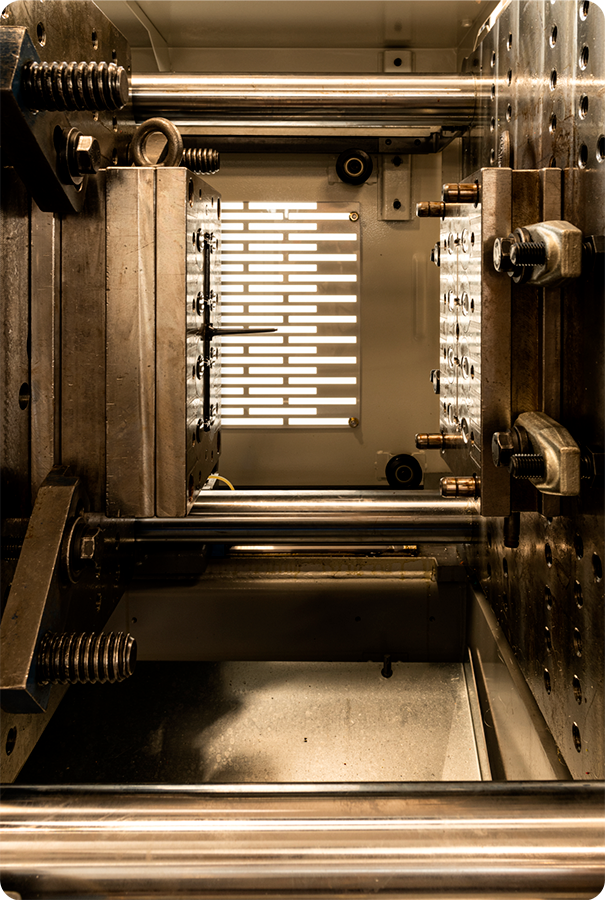

La phase de moulage

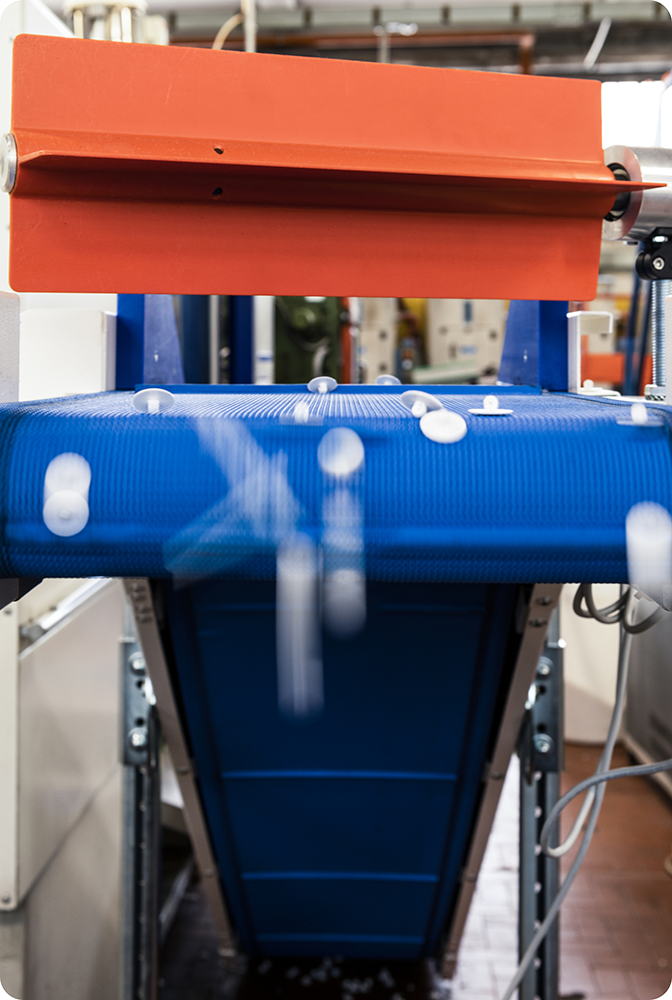

Le moulage par injection est le cœur de la production : c’est le moment où le matériau est introduit dans la machine et fondu. Il est ensuite injecté à haute pression dans le moule : après un premier refroidissement, la forme obtenue est plongée dans l’eau pour qu’elle refroidisse davantage ou placée directement sur la bande transporteuse. Pour cette phase, l’expérience et la compétence du mouleur sont déterminantes, car il doit connaître les nombreuses petites astuces du métier qui font toute la différence.Eau

Le refroidissement

Selon leur type, certains articles sont plongés dans l’eau pour une phase de refroidissement supplémentaire. Les autres continuent directement leur parcours sur la bande transporteuse vers les étapes suivantes.

Circularité

Séparation et récupération des masselottes

Selon le type de moule, après le moulage, certaines pièces restent attachées à la masselotte, c’est-à-dire au squelette des canaux qui conduisent la matière fondue dans les moules. Dans ce cas, elles doivent être séparées manuellement. Toutes les masselottes sont ensuite collectées pour être rebroyées et mélangées à des pourcentages de matériau pur variables en fonction des utilisations, afin de permettre la réutilisation du matériau régénéré ainsi obtenu, aspect important d’un point de vue écologique.Lumière

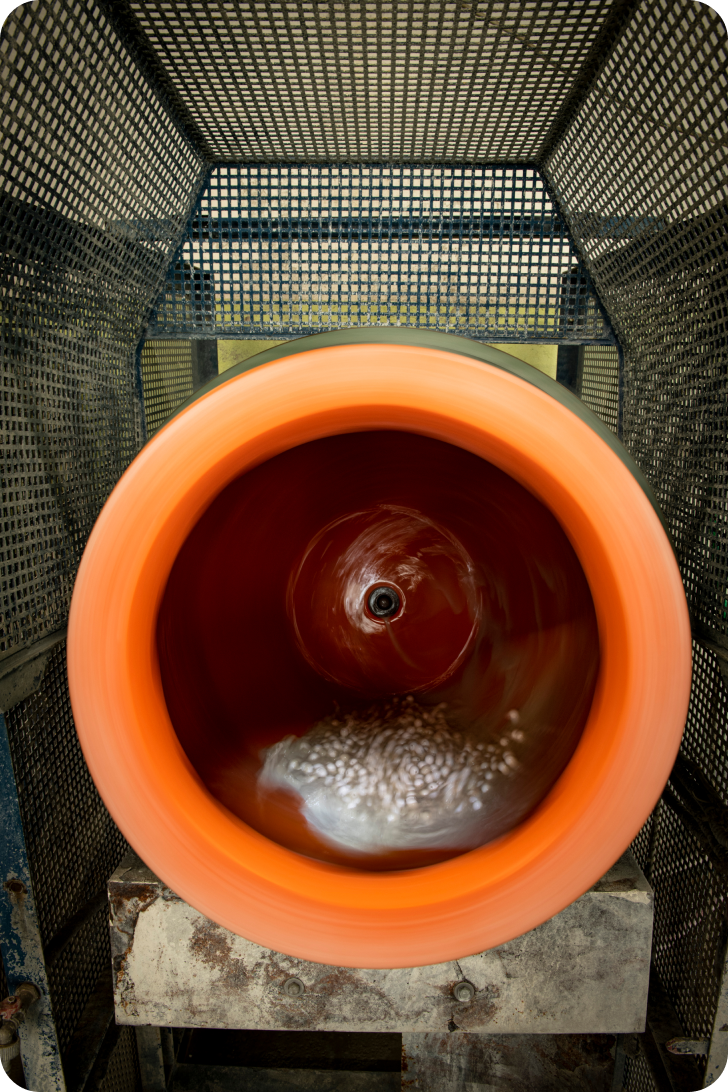

Tonnelage et autres effets

Certains produits, notamment les articles en acrylique pour les bijoux fantaisie et les chaussures, ou les chaînes et chaînettes, demandent un haut degré de finition. C’est le moment de passer aux phases de polissage et de tonnelage, procédés de nature profondément artisanale. Polissage : si elles ne sont pas encore parfaites, les pièces sont placées dans des tonneaux métalliques avec de l’eau et de la pierre ponce, ce qui permet de les polir et d’éliminer les imperfections. Ensuite, les pièces sont transférées dans des tonneaux en bois contenant des morceaux de bois spéciaux et une pâte ; la combinaison des deux permet de les polir davantage. Cette opération est suivie des phases de lavage, de séchage et de tamisage. Quant au département de tonnelage, Mabel garde jalousement ses secrets.

Forme